Sa masalimuot at lubos na mapagkumpitensyang mundo ng paggawa ng sintetikong hibla, ang kahusayan, pagkakapare-pareho, at scalability ay hindi lamang mga bentahe—ang mga ito ay mga pangangailangan para sa kaligtasan at paglago. Nasa puso ng modernong pagmamanupaktura na ito POY umiikot na linya ng produksyon , isang sopistikado at pinagsama-samang sistema na ininhinyero upang baguhin ang mga hilaw na polymer chips sa isang mahalagang intermediate na mababang tela na walang kapantay na bilis at katumpakan. Ang prosesong ito ay pangunahing binago ang industriya sa pamamagitan ng pagpapagana ng mataas na dami, tuluy-tuloy ang produksyon ng isang anyo ng sinulid na nagsisilbing mahalagang pasimula sa isang malawak na hanay ng mga huling tela, mula sa pang-araw-araw na damit hanggang sa mga teknikal na tela na may mataas na pagganap.

Pag-unawa sa kung ano POY (Bahaging Naka-orient na Sinulid) ang halaga ay mahalaga sa pagpapahalaga sa halaga ng linya ng produksyon na lumilikha nito. Ang POY ay isang partikular na uri ng filament yarn na sa napakataas na bilis at, gaya ng malinaw na ipinahihiwatig ng pangalan nito, ay ginawang iginuhit sa panahon ng paunang pagbuo nito. Ito ay sadyang idinisenyo bilang isang intermediate na produkto, ibig sabihin ay hindi ito nagpapadala para sa mga end-use na application tulad ng pagniniting o paghabi. sa halip, POY ay estratehikong ginawa upang maproseso pa sa iba pang mga uri ng sinulid, higit sa lahat DTY (Drawn Textured Yarn) , sa pamamagitan ng mga kasunod na proseso ng pagguhit at pag-texture. Ang karaniwang oryentasyong ito ay nagbibigay-daan sa sinulid na may kritikal na balanse ng katatagan ng molekular at nakatagong potensyal, na pinapanatili ang mahalagang ma-stretch, kurutin, at itakda sa susunod na yugto. Ang natatanging katangian na ito ay ang pangunahing susi sa paglikha ng maramihan, kahabaan, at pakiramdam ng kamay na tumutukoy sa mga naka-texture na tela.

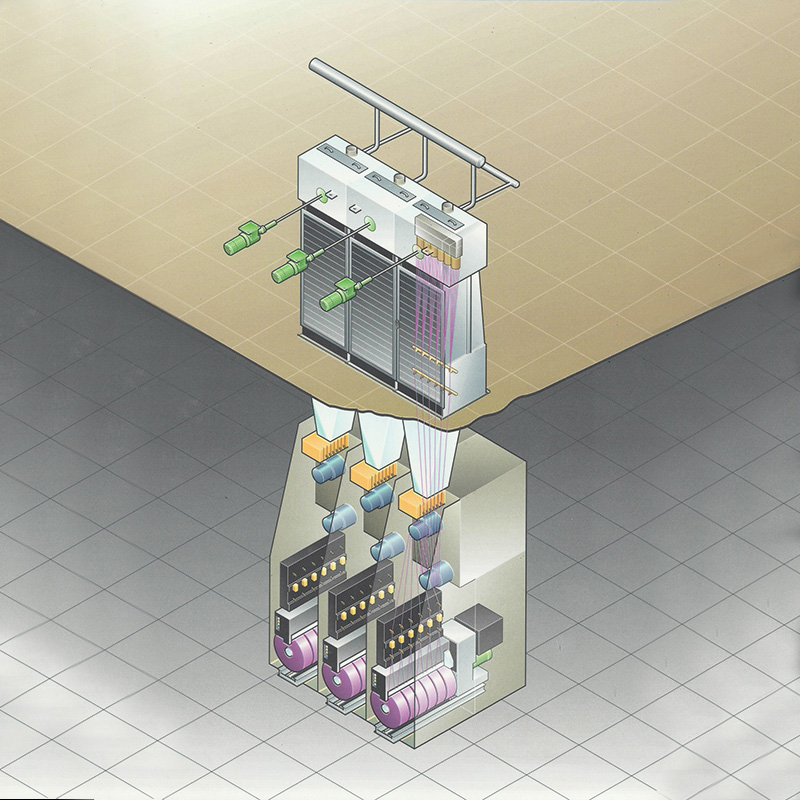

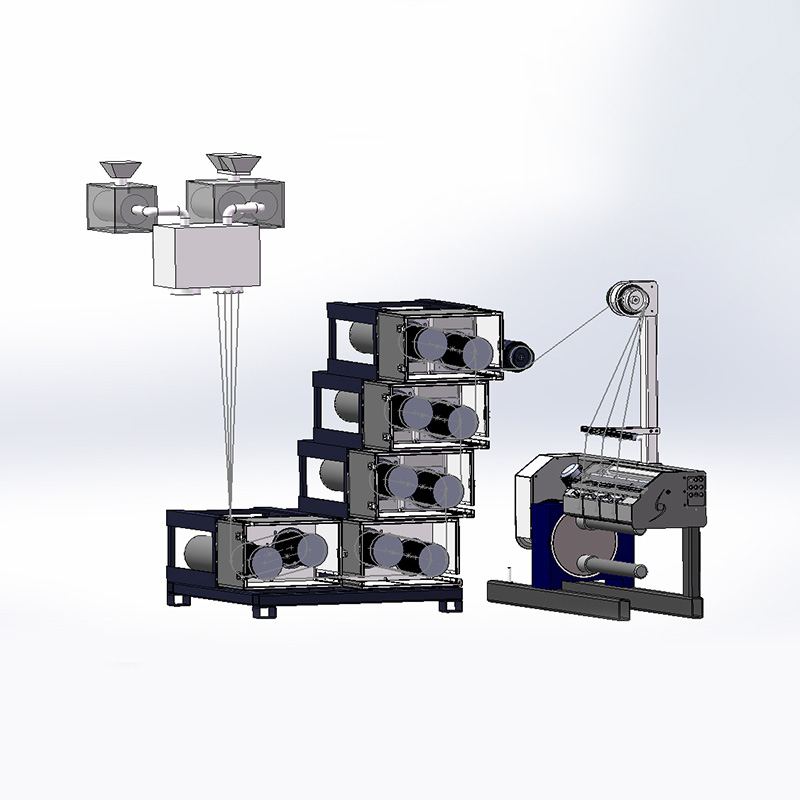

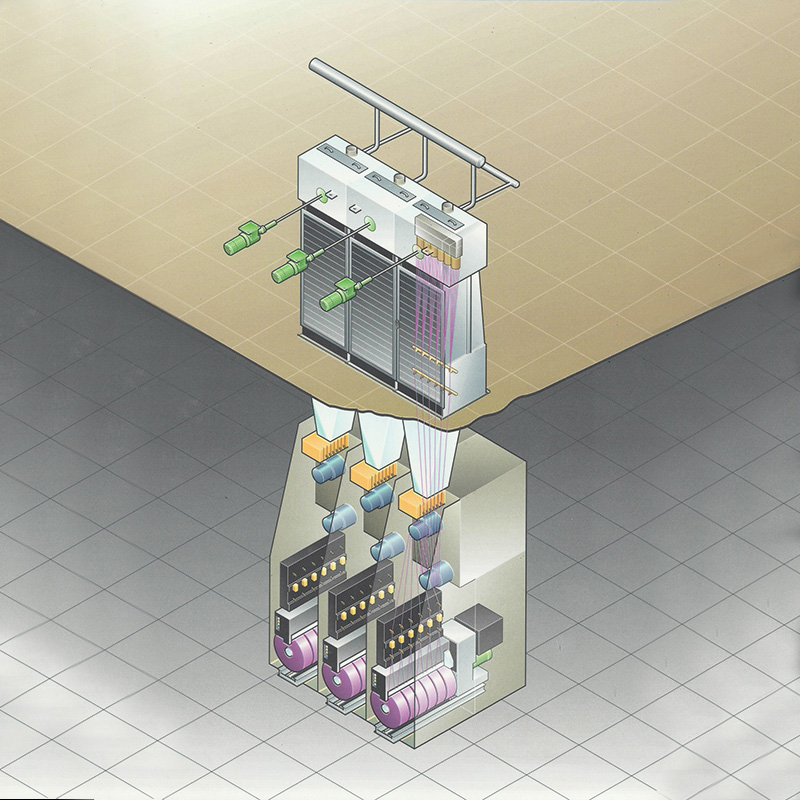

Isang pangkalahatang-ideya ng Proseso ng pag-ikot ng POY ay nagpapakita ng kamangha-mangha ng tuluy-tuloy, mataas na bilis na pang-industriyang operasyon. Ang paglalakbay ay nagsisimula sa tumpak na pagtunaw ng mga polymer chip, karaniwang polyethylene terephthalate (PET) o polyamide, sa isang espesyal na extruder. Ang nagreresultang molten polymer ay pagkatapos ay maingat na kinokondisyon, na dumadaan sa isang filtration system at isang metering pump bago ipilit sa mga microscopic na butas ng isang spinneret upang bumuo ng maraming tuloy-tuloy na filament. Ang mga nascent na filament na ito ay agad na pinapalamig at pinatitibay ng isang kontroladong sistema ng pagsusubo at pagkatapos ay isinusuot sa mga bobbins sa mga bilis na maaaring lumampas sa anim na libong metro kada minuto. Ito ang hindi kapani-paniwalang bilis ng paikot-ikot, o bilis ng pagkuha, na nagbibigay ng tiyak na oryentasyon ng sinulid, na nakahanay sa mga molekulang polimer na sapat lamang upang magbigay ng katatagan para sa paghawak habang nag-iiwan ng puwang para sa karagdagang pagguhit.

Ang mga pangunahing bahagi ng a POY umiikot na linya ng produksyon gumana sa isang tuluy-tuloy, naka-synchronize na symphony. Ang bawat seksyon, mula sa raw material hatling at extrusion system hanggang sa precision winding units, ay may partikular at kritikal na function. Ang maayos na operasyon ng mga bahaging ito—ang extruder, spin pack, quenching chamber, godet roll, at high-speed winders—ay nagbibigay-daan para sa walang humpay, mataas na dami ng paggawa ng pare-pareho, mataas na kalidad. pamilyar ang sinulid . Ang pinagsama-samang sistemang ito ay higit sa isang makabuluhang pamumuhunan sa kabuuan ay nagbabayad ng tuluy-tuloy ngunit patuloy na mga dibidendo sa output at pagpapabuti para sa mga modernong tagagawa ng tela.

Pag-deconstruct ng Mga Pangunahing Bahagi ng isang POY Spinning Line

A POY umiikot na linya ng produksyon ay hindi isang makina kundi isang kumplikadong pagsasama-sama ng kanilang high-tech na mga bahagi na gumagana sa isang perpektong pagkakasunod-sunod at pinagsama-samang paraan upang makagawa ng sinulid. Ang bawat bahagi ay gumaganap ng isang tiyak at hindi mapag-usapan na papel sa proseso, at ang pagkabigo o suboptimal na pagganap ng isang solong yunit ay maaaring makompromiso ang output at kalidad ng buong linya.

Extruder sa Melt Preparation System

Ang buong proseso ay pinasimulan sa loob ng extruder at melt preparation system, kung saan ang solid, kadalasang mala-kristal, polymer chips ay binago sa isang uniporme, malapot na likido. Ang extruder mismo ay ang workhorse ng yugtong ito, na gumagamit ng umiikot, pinainit na tornilyo upang unti-unting matunaw ang mga polymer chips habang inihahatid sila pasulong. Ang sistema ng paghahata ng matunaw na sumusunod ay pantay na kritikal; tinitiyak nito na ang molten polymer ay walang mga impurities sa pamamagitan ng sopistikadong pagsasala, at pinapanatili nito ang polimer sa perpektong pare-parehong temperatura at presyo. Ang pagkakapare-pareho sa yugtong ito ay pinakamahalaga, dahil ang anumang pagbabagu-bago sa lagkit, temperatura, o pagkakaroon ng mga particle ng gel o mga contaminant ay tiyak na hahantong sa mga depekto ng sinulid gaya ng pagkakaiba-iba ng denier, sirang filament, o mahinang pagtitina mamaya.

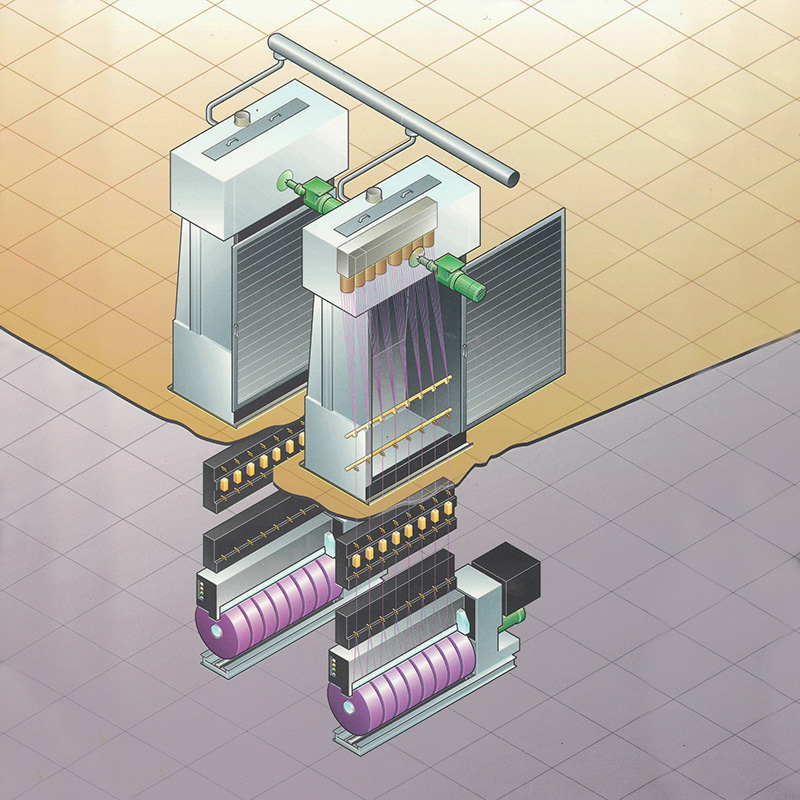

Spinning Beam sa Spinnerets

Kasunod ng paghahata nito, ang molten polymer ay ipinalabas sa ilalim ng mataas na presyo sa spinning beam. Ito ay isang kumplikado, thermally controlled manifold na idinisenyo upang pantay na ipamahagi ang polymer melt sa isang baterya ng mga spinnerets. Ang spinneret ay isang kritikal na bahagi ng katumpakan, karaniwang isang disc na gawa sa mga espesyal na haluang metal, na naglalaman ng kahit saan mula sa dose-dosenang hanggang sa daan-daang meticulously engineered micro-hole. Ang molten polymer ay pinipilit sa pamamagitan ng maliliit na capillary na ito, na umuusbong bilang katumbas na bilang ng tuluy-tuloy, likidong mga filament. Ang geometry, finish at consistency ng mga butas na ito ay mahalaga, dahil tinutukoy ng mga ito ang cross-sectional na hugis at ultimate uniformity ng bawat indibidwal na filament sa loob ng yarn bundle.

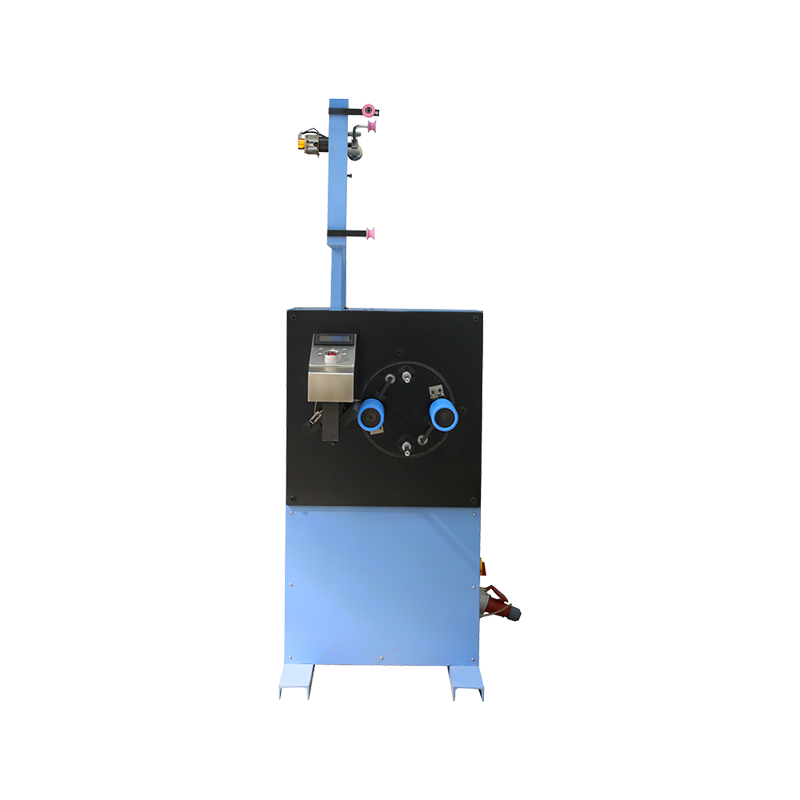

Sistema ng pagsusubo

Sa paglabas ng spinneret, ang mainit, likidong mga filament ay agad at mabilis na pinapalamig sa sistema ng pagsusubo. Ang yugtong ito ay kung saan nangyayari ang solidification, nagla-lock sa paunang molekular na istruktura. Ang isang kinokontrol, laminar na daloy ng malamig na hangin ay iniihip sa filament bundle sa isang partikular na cross-flow o radial pattern. Ang katumpakan ng proseso ng pagsusubo na ito ay isang kritikal na determinant ng mga tunay na katangian ng sinulid. Ang bilis, temperatura, halumigmig, at pagkakapareho ng daloy ng hangin ay dapat na maingat na kontrolin upang matiyak na ang lahat ng mga filament ay lumalamig sa parehong bilis. Ang hindi pantay na pamatay ay magreresulta sa mga pagkakaiba-iba sa crystallinity at oryentasyon sa kabuuan ng sinulid, na humahantong sa hindi magandang mekanikal na katangian at mga potensyal na isyu sa downstream processing.

Draw-off sa Godet Systems

Pagkatapos ng solidification, ang mga filament ay tinitipon sa isang magkakaugnay na sinulid at dadaan sa draw-off system, na binubuo ng isa o higit pang mga set ng godet roll. Ang mga ito ay pinainit o hindi pinainit na mga roller na kumokontrol sa pag-igting at bilis ng sinulid habang ito ay naglalakbay patungo sa winder. Ang differential speed sa pagitan ng mga godet set na ito at ng final winder ay nagbibigay ng minimal na draw ratio na nagpapakilala sa POY. Ang kinokontrol na pag-uunat na ito ay kung ano ang nag-orient sa mga molekula ng polimer sa kahabaan ng axis ng filament, na nagbibigay sa sinulid na may pagbabago sa oryentasyon nito, na isinasalin sa sapat na lakas para sa paikot-ikot at hawak habang pinapanatili ang isang mataas na antas ng drawability sa proseso ng texturing.

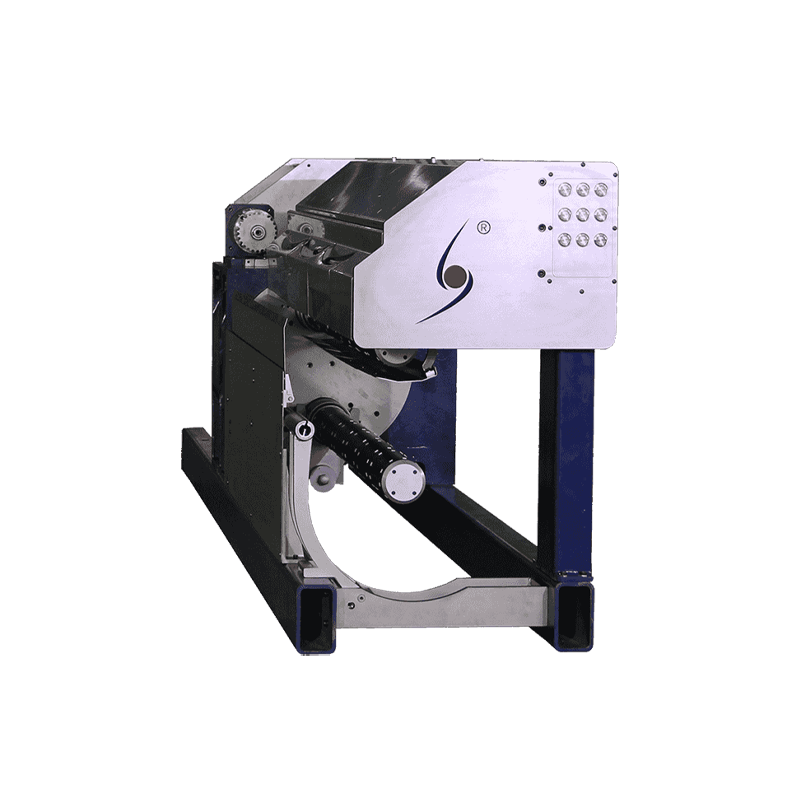

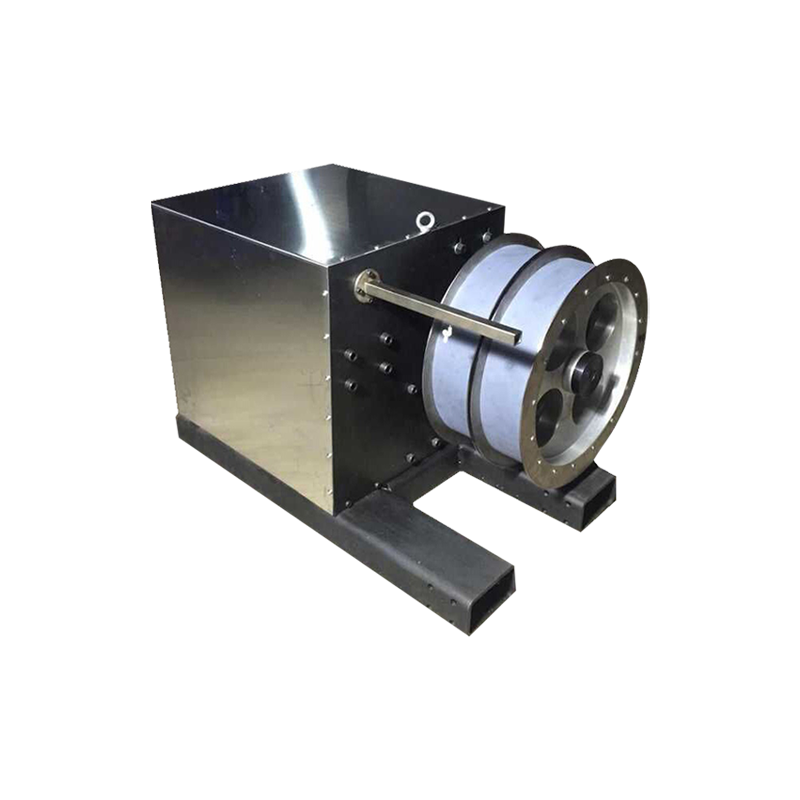

High-Speed Winding System

Ang huling yugto sa linya ay ang high-speed winding system, isang teknolohikal na tunay na mangha sa sarili nitong karapatan. Dito natapos POY ay kinokolekta sa malalaking bobbins o mga pakete. Moderno POY umiikot na linya ng produksyon ng mga winder na maaaring gumana sa bilis ng ibabaw na lampas sa 6,000 metro kada minuto. Ang mga winder na ito ay maaaring magpakita ng pambihirang katumpakan sa mga pagtigil sa mga pagtigil ng pagtawid at pag-igting upang matiyak na ang sinulid ay nasugatan sa isang matatag, siksik, at pare-parehong nakaayos sa pakete. Ang kalidad ng pagbuo ng package ay mahalaga, dahil dapat itong makatiis sa kahirapan ng transportasyon at ganap na makapagpahinga sa panahon ng high-speed na proseso ng draw-texturing nang hindi nagdudulot ng mga gusot o break.

Talahanayan 1: Mga Pangunahing Bahagi ng isang POY Spinning Production Line at ang Kanilang mga Function

| Component | Pangunahing Pag-andar | Pangunahing Epekto sa Sinulid |

| Extruder sa Melt System | Natutunaw, sinasala, at na-homogenize ang polimer | Tinutukoy ang pagkakapareho at kadalisayan ng polimer |

| Spinneret | Bumubuo ng molten polymer sa tuluy-tuloy na mga filament | Tinutukoy ang bilang ng filament at cross-section |

| Sistema ng pagsusubo | Nagpapalamig at nagpapatigas ng mga filament | Nagtatakda ng paunang istruktura at oryentasyon ng molekular |

| Godet Rolls | Kinokontrol ang pag-igting ng sinulid at inilalapat ang paunang pagguhit | Nagbibigay ng oyentasyon |

| High-Speed Winder | Ang mga pakete ay sinulid sa bobbins sa mataas na bilis | Tinutukoy ang katatagan ng package para sa downstream na paggamit |

Ang Proseso ng Pag-ikot ng POY: Isang Detalyadong Step-by-Step na Pagsusuri

Ang pagbabago ng hilaw na polimer sa Bahaging Naka-orient na Sinulid ay isang tuluy-tuloy, mahigpit na kinokontrol, at lubos na automated na proseso. Ang bawat hakbang sa POY umiikot na linya ng produksyon ay idinisenyo upang bumuo sa nauna, na tinitiyak ang isang pare-pareho at mataas na kalidad na output na nakakatugon sa mga tiyak na detalye.

Polymer Melting at Melt Extrusion

Ang proseso rin ay nagsisimula sa pagpapakain ng mga tuyong polymer chips—karaniwang PET, ngunit pati na ang polypropylene o nylon—sa hopper ng extruder. Sa loob ng extruder barrel, ang mga chips ay pinainit sa pamamagitan ng isang serye ng mga tiyak na kinokontrol sa mga zone sa pamamagitan ng mga electric heater at ang mechanical shear ng umiikot na turnilyo. Ang pagkilos na ito ay unti-unting natutunaw ang mga chips sa isang homogenous, viscous fluid. Ang molten polymer ay pinipilit sa pamamagitan ng isang serye ng mga filtration layer, na kadalasang binubuo ng metal na buhangin at pinong mga screen, upang alisin ang anumang solid impurities, catalyst residues, o gel particle na maaaring magdulot ng spinneret clogging o yarn defects. Ang isang high-precision metering pump, karaniwang isang gear pump, pagkatapos ay tumatanggap ng na-filter na tunaw. Ang pump na ito ay ang puso ng throughput control, na naghahatid ng eksaktong at pare-parehong dami ng polymer sa spinning block, na tinitiyak na ang bawat spinneret hole ay tumatanggap ng magkaparehong daloy, na kritikal para sa denier uniformity.

Pagbuo at Pagsusubo ng Filament

Ang metered polymer melt ay ipinamahagi sa pamamagitan ng spinning beam sa mga spinneret. Habang ito ay na-extruded sa pamamagitan ng mga pinong butas ng spinneret, ito ay bumubuo ng maramihang manipis na daloy ng likidong polimer. Ang mga batis na ito ay agad na pumapasok sa quenching chamber, kung saan sila ay nakalantad sa isang nakakondisyon na cross-flow ng hangin. Ang daloy ng hangin, na maingat na kinokontrol para sa temperatura, halumigmig, at bilis, ay mabilis na kumukuha ng init mula sa mga filament, na nagiging sanhi ng mga ito hanggang sa patigasin. Ang mga kondisyon ng pagsusubo ay kabilang sa mga pinaka kritikal na parameter sa buong proseso. Ang rate ng paglamig ay mas nakakaimpluwensya sa pagbuo ng amorphous at crystalline na istruktura sa loob ng polimer. Ang mabilis na pag-quench ay maaaring maging isang napaka-amorphous at hindi matatag na istraktura, habang ang masyadong mabagal na isang quench ay maaaring magpapahintulot sa labis na pagkikristal, na ginagawang malutong ang sinulid at mahirap na iguhit sa ibang pagkakataon. Ang layunin ay isang pare-pareho at kontroladong solidification na lumilikha ng isang matatag ngunit nabubunot na filament.

Oryentasyon at Paikot-ikot

Sa paglabas ng quench chamber, ang mga solidong filament na ngayon ay pinagsama-sama sa isang hibla ng sinulid, kadalasang ginagamot ng isang spin finish application upang magbigay ng lubrication, bawasan ang static, at tiyak ang pagkakaisa. Ang sinulid pagkatapos ay dumadaan sa isang set ng godet roll. Ang unang set, na tumatakbo sa isang base na bilis, ay gumagabay sa sinulid. Ang panghuling set ng godet o ang winder mismo ay gumagana sa mas mataas na bilis. Ang speed differential na ito, kadalasang ipinapahayag bilang isang draw ratio sa pagitan ng 1.1 at 1.8, ay malumanay na nag-uunat sa sinulid. Ang pag-uunat na pagkilos na ito ay nakahanay sa mga molekulang polymer na may mahabang kadena sa kahabaan ng axis ng filament, isang prosesong kilala bilang oryentasyon. Ang molecular alignment na ito ay kapansin-pansing nagpapataas ng tensile strength ng yarn habang binabawasan ang elongation nito sa break, na lumilikha ng mga katangian ng pagtukoy ng POY . Ang sinulid, na ngayon ay tinutukoy, sa wakas ay nasugatan sa isang bobbin ng isang high-speed automatic winder. Dapat mapanatili ng winder ang perpektong kontrol sa tensyon at gabay sa pagtawid upang makabuo ng isang pakete na matatag, walang mga depekto, at perpekto para sa transportasyon at kasunod na antas sa mga draw-texturing machine.

Mga Advanced na Teknolohiya at Inobasyon sa Modernong POY Spinning Lines

Ang ebolusyon ng POY umiikot na linya ng produksyon ay isang kuwento ng walang humpay na pagbabago na naglalayong pahusayin ang pagpapahusay, pagpapahusay ng kalidad, at pagbabawas ng bakas ng kapaligiran. Ang mga modernong linya ay isinama sa mga sopistikadong teknolohiya na ginagawang mas matalino, mas mabilis, at mas napapanatiling kaysa dati.

Pinagsamang Automation at Centralized Control System

Kontemporaryo POY umiikot na linya ng produksyon ay epitomized sa pamamagitan ng kanilang mataas na antas ng automation. Ang buong proseso, mula sa polymer chip feeding hanggang sa doffing ng full bobbins, ay pinamamahalaan ng isang integrated control system. Ang Programmable Logic Controllers (PLCs) at Distributed Control Systems (DCS) ay kumikilos bilang central nervous system, na patuloy na sinusubaybayan at inaayos ang libu-libong parameter. Ang Supervisory Control and Data Acquisition (SCADA) software ay nagbibigay sa mga operator ng komprehensibong graphical na interface, na nagbibigay-daan para sa real-time na visualization ng performance ng buong linya, mula sa extruder temperature at pump speed hanggang sa winder tension at production rate. Pinaliit ng automation na ito ang error ng tao, tinitiyak ang pare-pareho ng recipe, at nagbibigay-daan para sa mabilis na pag-troubleshoot, na nagpapahusay sa pagiging normal ng kagamitan (OEE).

Mga Pambihirang tagumpay sa High-Speed Spinning Teknolohiya

Ang paghahangad ng mas mataas na produktotibidad ay nagdulot ng mga kapansin-pansing pagsulong sa high-speed spinning technology. Ang mga modernong winders ay mga kahanga-hangang inhinyero, na maaaring gumana sa bilis ng pagkuha nang higit sa 6,000 metro kada minuto. Ito ay nakakamit sa pamamagitan ng mga inobasyon gaya ng magaan na composite na materyales para sa mga kagamitan ng pagtawid, mga advanced na spindle drive, at mga sopistikadong tension control system na maaaring gumawa ng mga micro-adjustment sa mga millisecond. Ang mga matataas na bilis na ito ay hindi lamang tungkol sa output; naiimpluwensyahan din nila ang mga katangian ng sinulid. Ang mas mataas na bilis ng paikot-ikot ay makikita sa mas mataas na oryentasyon at mas mahusay na katatagan sa POY , na nagbibigay-daan para sa mas mahusay na papunta sa ibaba ng agos.

Energy Efficiency sa Sustainable Engineering

Habang tumataas ang mga gastos sa enerhiya at humihigpit ang mga pamantayan sa kapaligiran, naging pangunahing prinsipyo ng disenyo at pagbabago. Moderno POY umiikot na linya ng produksyon isama ang maraming makabagong enerhiya sa enerhiya. Pinalitan ng mga high-efficiency na AC motor na may mga variable frequency drive (VFD) ang mga mas lumang fixed-speed na motor, na nagbibigay-daan sa pagkonsumo ng kuryente na maitugma nang eksakto sa load. Ang mga heat recovery system ay karaniwan na ngayon, na kumukuha ng basurang init mula sa extruder barrel at pinapatay ang hangin upang painitin ang papasok na hangin o para magamit sa ibang lugar sa planta. Higit pa rito, binabawasan ng mga na-optimize na disenyo ng quenching system ang enerhiya na kinakailangan para sa air conditioning, habang ang advanced polymer drying technology ay nagpapaliit sa paggamit ng enerhiya sa paghahanda ng hilaw na materyal.

Real-Time na Quality Monitoring at Data Analytics

Ang kontrol sa kalidad ay lumipat mula sa offline na pagsubok sa laboratoryo patungo sa patuloy na online na pagsubaybay. Ang mga advanced na sensor ay ipinadala sa linya upang sukatin ang mga pangunahing katangian ng yarn sa real-time. Ang mga laser gauge ay patuloy na sumusukat sa yarn denier, ang mga capacitance sensor ay nakakakita ng pagkakapareho ng aplikasyon ng langis, at ang mga evenness tester ay maaaring matukoy ang makapal at manipis na mga lugar habang ang sinulid ay nasugatan. Ang data na ito ay ibinalik sa control system, na maaaring gumawa ng mga awtomatikong pagwawasto upang mapanatili ang kalidad sa loob ng mahigpit na pagpapahintulot. Higit pa sa agarang kontrol, ang malawak na dataset na ito ay iniimbak para sa pagsusuri, na nagbibigay-daan sa predictive maintenance, pag-optimize ng proseso, at traceability para sa bawat bobbin na ginawa.

Talahanayan 2: Epekto ng Mga Advanced na Teknolohiya sa Pagganap ng Linya ng POY

| Teknolohiya | Application sa POY Line | Mga Benepisyo |

| Automation sa SCADA | Sentralisadong kontrol sa lahat ng mga parameter ng proseso | Nagpapabuti ng pagkakapare-pareho, binabawasan ang error ng operator, nagbibigay-daan sa pagtugon |

| High-Speed Winding | Pagbuo ng package sa >6000 m/min | Kapansin-pansing pinapataas ang output ng produksyon at oryentasyon ng sinulid |

| Mga Variable Frequency Drive (Mga VFD) | Kinokontrol ang mga bilis ng motor para sa mga pump, fan, winders | Binabawasan ang pagkonsumo ng enerhiya sa pamamagitan ng pagtutugma ng kapangyarihan sa demand |

| Mga Online Quality Sensor | Real-time na pagsukat ng denier, oil, evenness | Nagbibigay-daan sa agarang pagwawasto, tinitiyak ang pare-parehong kalidad, binabawasan ang basura |

Ang Maraming Nagagawang Aplikasyon ng POY sa Mga Industriya

Bilang isang semi-tapos na produkto, POY ay ang pangunahing bloke ng gusali para sa isang malawak na spectrum ng mga huling produkto. Ang likas na kagalingan sa maraming bagay nito ay gayundin na ito ay mabago sa iba pang mga sinulid na nagsisilbi sa magkakaibang mga merkado, mula sa fashion hanggang sa mabibigat na industriya.

Mga Pangwakas na Paggamit ng Tela at Kasuotan

Ang pangunahing destinasyon para sa POY ay ang sektor ng damit na tela, kung saan halos eksklusibo itong ginawang Drawn Textured Yarn (DTY). Ang proseso ng texturing ay nagbibigay ng maramihan, kahabaan, at malambot na kamay sa sinulid, na ginagawa itong perpekto para sa maraming mga aplikasyon. Sa pananamit, POY -based DTY ay ang backbone ng stretch fabrics na ginagamit sa sportswear, activewear, leggings, at intimate na damit. Dahil sa tibay at dyeability nito, angkop din ito para sa pang-araw-araw na knitwear, t-shirt, damit na materyales, at lining. Sa mga kasangkapan sa bahay, ang parehong mga naka-texture na sinulid ay ginagamit upang lumikha ng mga malalambot, komportable, at matibay na tela para sa upholstery, mga kurtina, mga kurtina, kumot, at mga karpet. Ang mga aesthetic na posibilidad ay halos walang katapusan, naiimpluwensyahan ng orihinal POY Ang denier, bilang ng filament, at cross-section.

Pang-industriya at Teknikal na Tela

Higit pa sa pananamit at palamuti sa bahay, ang lakas at pagkakapare-pareho ng POY at ang ganap na iginuhit na mga derivatives ay ginagamit na angkop sa mga ito para sa hinihingi na mga teknikal na aplikasyon. Habang POY mismo ay hindi ginagamit, ito ang ginustong pasimula para sa paggawa ng high-tenacity (HT) yarns. Ang mga matibay at matatag na mga sinulid na ito ay hinahabi o niniting na mga geotextile para sa pag-stabilize ng lupa, paggawa ng kalsada, at pag-monitor sa erosyon. Sa industriya ng sasakyan, matatagpuan ang mga ito sa kurdon ng gulong, seat belt, airbag, at interior trim. Kasama sa iba pang mga pang-industriya na aplikasyon ang mga sinulid sa pananahi, conveyor belt, mga lubid, mga lubid, at maging ang mga tela para sa proteksiyon na damit at mga espesyal na sistema ng pagsasala. Ang pagiging maaasahan ng POY umiikot na linya ng produksyon sa paggawa ng pare-parehong feedstock ay kritikal para sa mga application na ito na may mataas na pagganap.

Mga Bentahe at Hamon ng Pagpapatupad ng POY Spinning Line

Ang desisyon na mamuhunan sa a POY umiikot na linya ng produksyon ay makabuluhan at dapat na timbangin laban sa malaking pakinabang at likas na hamon nito.

Walang kaparis na Kaalaman

Ang pangingibabaw ng POY teknolohiya ay dahil sa mga nakahihimok na iba nito. Una, nag-aalok ito ng kakaiba mataas na rate ng produksyon , na may mga solong linya na gumagawa ng tone-toneladang sinulid bawat araw, na nagbibigay-daan sa mga tagagawa na makamit ang mga economies of scale na hindi mapapantayan ng iba pang teknolohiyang umiikot. Direkta itong humahantong sa superior cost-effectiveness , dahil ang mataas na output ay nag-amortize sa capital investment sa isang malaking volume, at ang mataas na automation ay nagpapababa ng mga gastos sa paggawa sa bawat kilo ng sinulid. Higit pa rito, ang proseso ay nag-aalok ng napakalaking versatility ; sa pamamagitan lamang ng pagpapalit ng spinneret, polymer, o mga parameter ng proseso, ang isang linya ay maaaring makagawa ng malawak na hanay ng mga bilang ng yarn at cross-section, na gayundin sa isang tagagawa na mabilis na umakkop sa mga uso sa merkado. Sa wakas, ang kinokontrol na kapaligiran ay gumagawa sinulid na kakaiba at pare-pareho ang kalidad , na may mataas na pagkakapareho sa denier at lakas, na binabawasan ang mga problema sa downstream na nagpapatuloy at nagsisiguro ng isang premium na end-product.

Mga Likas na Hamon at Pagsasaalang-alang

Gayunpaman, ang mga kalamangan na ito ay may kasamang malalaking hamon. Ang pinaka nagkaroon lang ay ang mataas na halaga ng paunang pamumuhunan para sa makinarya, pantulong na kagamitan, at mga kinakailangan sa kagamitan. Pangalawa, ang pagpapatakbo ng mga kumplikadong linyang ito ay nangyayari ng a mataas na antas ng teknikal na kadalubhasaan ; ang mga tauhan ay dapat maunawaan ang polymer science, mechanics, electronics, at process engineering upang mapatakbo at mapanatili ang linya. Ang pag-asa na ito sa skilled labor ay maaaring maging hadlang. Sa wakas, nawawala sa downtime ay mga kritikal na pagsasaalang-alang. Ang linya ay isang tuluy-tuloy na proseso, at kahit kailan ay hindi planadong pagpapahinto ay nagreresulta sa napakalaking pagkalugi sa produksyon. Ang isang mahigpit at maagang iskedyul ng pagpapatuloy ng pag-iwas ay mahalaga upang ma-maximize ang oras ng trabaho at maprotektahan ang malaking pamumuhunan.

Mga Trend sa Hinaharap: Ang Matalino at Sustainable Evolution ng POY Spinning

Ang kinabukasan ng POY umiikot na linya ng produksyon ay hinuhubog ng dalawang puwersa ng digitalization at patuloy. Ang pagsasama ng Artificial Intelligence (AI) and Internet of Things (IoT) ang mga platform ay hahantong sa "mga matalinong pabrika" kung saan ang mga linya ay nag-o-optimize sa sarili, hinuhulaan ang mga pangangailangan sa pangangailangan, at pinipili ang pagbabawas ng mga paglihis sa kalidad. Kasabay nito, ang drive para sa pakiramdam ay pabilisin ang pag-ampon ng mga teknolohiya para sa pag-unlad ng recycled PET (rPET) at bio-based polymers nang direkta sa karaniwang linya. Higit pa rito, ang pagbuo ng mga bagong materyales ng polimer na may pinahusay na mga katangian ay magpapalawak ng mga aplikasyon ng POY sa mga bagong larangan ng teknikal na tela. Nangangako ang mga trend na ito na gagawin ang POY umiikot na linya ng produksyon hindi lamang mas mahusay, ngunit mas madaling ibagay at responsable, sinisiguro ang pangunahing papel nito sa pagpapakita ng pagmamanupaktura ng tela.

Konklusyon: Ang Mahalagang Papel ng POY Spinning Line

Ang POY umiikot na linya ng produksyon ay higit pa sa makinarya; ito ang pangunahing makina ng modernong industriya ng synthetic fiber. Ang kakayahan nitong mahusay na makagawa ng pare-pareho, mataas na kalidad, at maraming nalalaman na intermediate na produkto ay ginawa itong isang kailangang-kailangan na link sa pandaigdigang textile supply chain. Bagama't totoo ang mga hamon ng gastos sa kapital at teknikal na komplikado, ang mga bentahe ng walang kapantay na produktotibidad, kahusayan sa gastos, at kontrol sa kalidad ay ginagawa itong isang nakakahimok na pamumuhunan para sa sinumang seryosong manlalaro sa larangan. Habang ang industriya ay nagmamartsa patungo sa pagganap ng mas malawak na digital integration at environmental stewardship, ang POY umiikot na linya ng produksyon ay patuloy na umuunlad, na nananatiling pundasyon kung saan itinayo ang pagbabago sa paggawa ng tela.

简体中文

简体中文