Panimula: Isang Karaniwang Pang-industriya na Dilemma

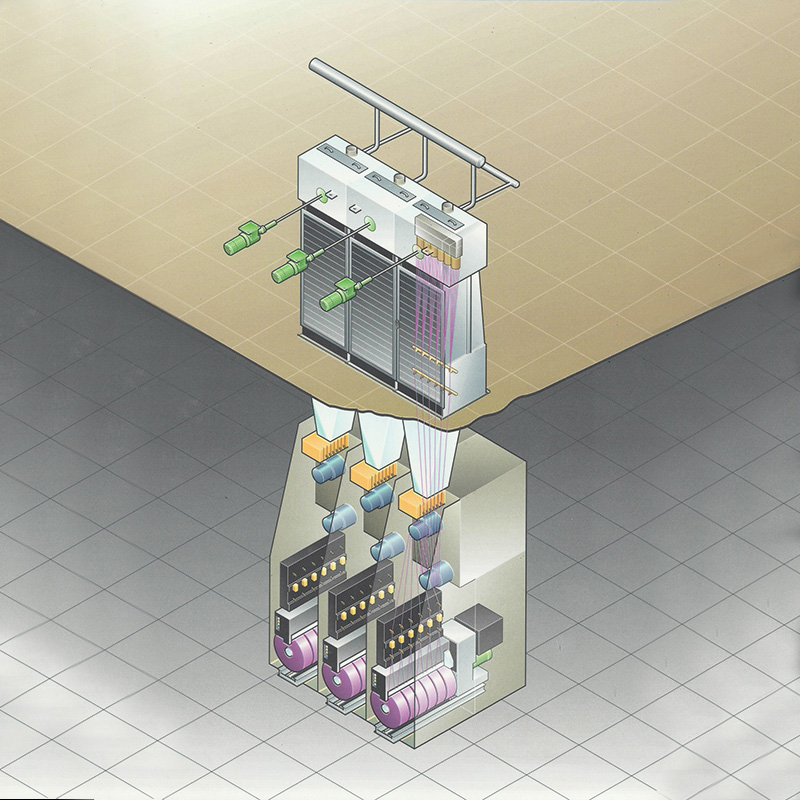

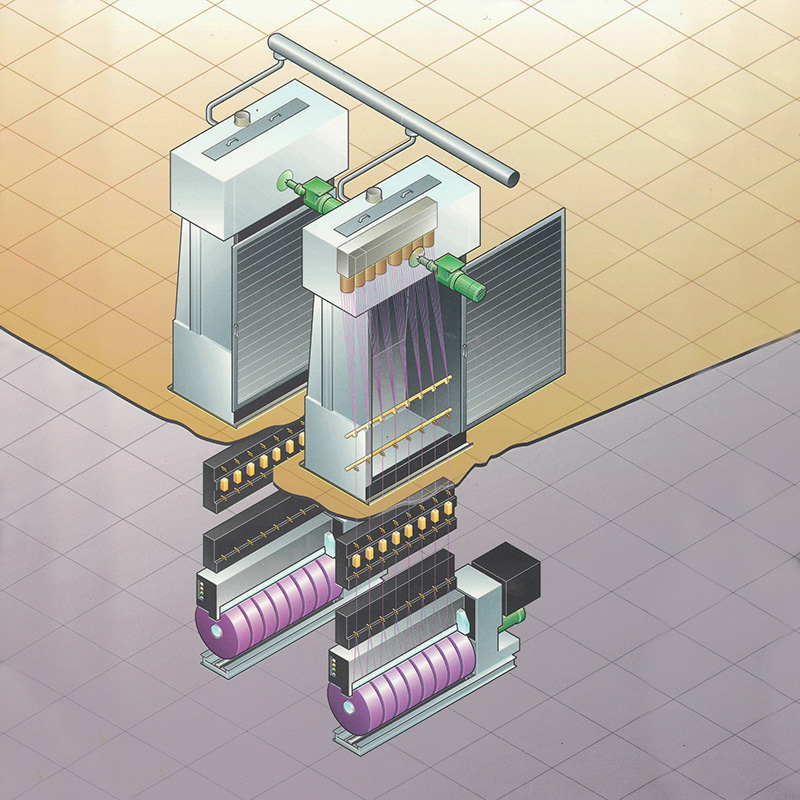

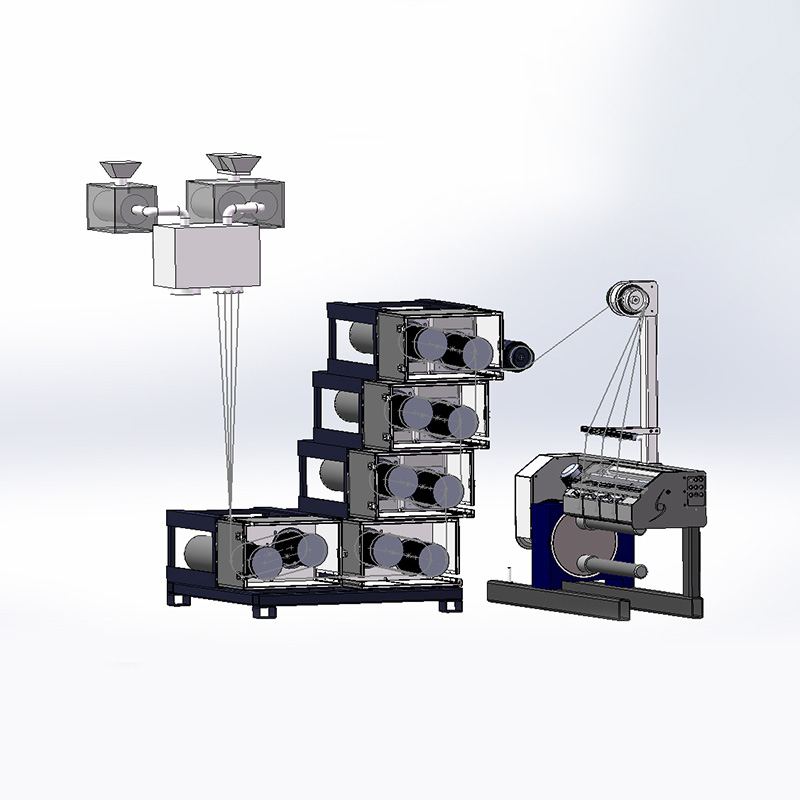

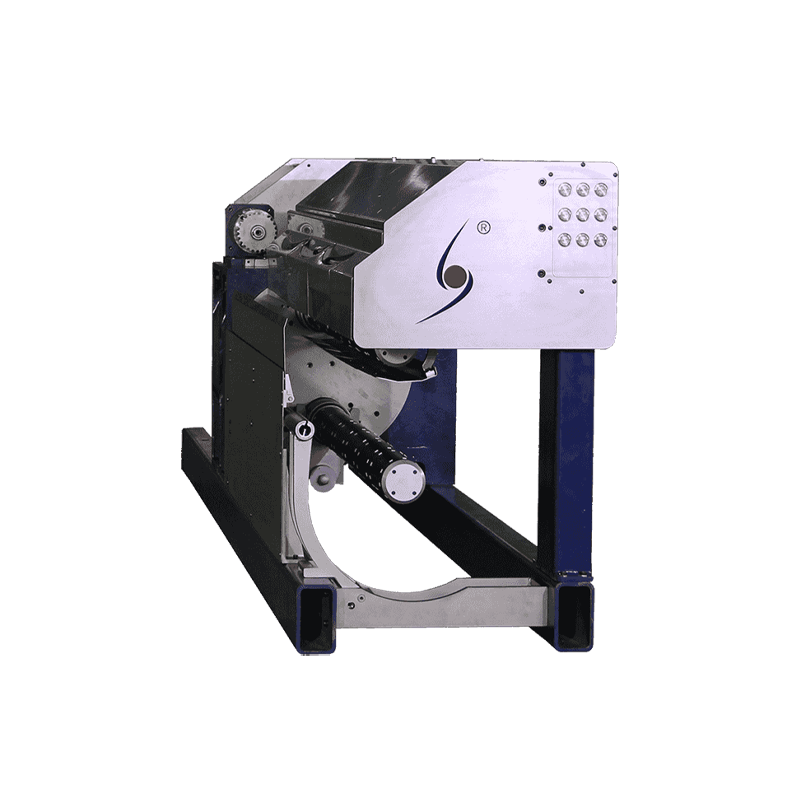

Sa walang humpay na ritmo ng isang high-speed textile o synthetic fiber production line, isang tahimik na labanan ang patuloy na ginagawa. Ang mga kritikal na bahagi tulad ng mga shell ng godet ay nagtitiis ng walang tigil na abrasyon mula sa mabilis na paggalaw ng mga filament, na sinamahan ng patuloy na pagkakalantad sa mga ahente ng kemikal at mataas na temperatura. Ang malupit na kapaligiran na ito ay humahantong sa hindi maiiwasang pagkasira, kaagnasan, at tuluyang pagkabigo. Ang mga kahihinatnan ay umaabot nang higit pa sa isang bahagi: ito ay nagpapakita sa pinaliit na kalidad ng produkto, hindi planadong paghinto ng produksyon, at ang paulit-ulit na gastos ng madalas na pagpapalit ng bahagi.

Ito ang pangunahing suliraning pang-industriya—isang patuloy na cycle ng pagkasira na nakakaapekto sa pagpapatakbo sa pagpapatakbo at sa ilalim ng linya. Ito ay tiyak sa loob ng mapanghamong kontekstong ito Godet shell coating lumalabas hindi lamang bilang isang pagpapahusay, ngunit bilang isang kritikal na solusyon sa engineering na idinisenyo upang masira ang epekto ng siklo na ito.

Kabanata 1: Ang Unang Linya ng Depensa Laban sa Pisikal na Kasuotan — Fiber Abrasion Resistance

Ang pangunahin at pinakawalang humpay na kaaway ng isang godet shell sa araw-araw na operasyon nito ay ang pisikal na pagsusuot. Sa mata, ang proseso ng paggabay sa mga sintetikong filament ay maaaring mukhang makinis at benign. Gayunpaman, sa isang mikroskopikong antas, ito ay isang eksena ng matinding, high-speed friction. Ang tuluy-tuloy na mga filament na ito, na kadalasang naglalakbay sa ilang libong metro kada minuto, ay kumikilos tulad ng hindi mabilang na pinong talim na gumaganap ng tuluy-tuloy na "micro-cutting" na aksyon sa ibabaw ng shell. Sa paglipas ng panahon, ang abrasive na puwersa na ito ay gumiling sa base metal, na humahantong sa pagbuo ng mga grooves, pagkamagaspang sa ibabaw, at isang unti-unti ngunit hindi maiwasang mawala ang tumpak na geometry. Ang pagkasira na ito ay ipinadala sa isinasalin sa nakompromisong kalidad ng fiber, tumaas na static na kuryente dahil sa mas mataas na friction, at sa huli, ang component failure na nangyayari sa pagpapalit.

Ito ay kung saan ang Godet shell coating nagtatatag ng pangunahing halaga nito bilang una at pinaka-kritikal na linya ng depensa. Ang solusyon ay namamalagi sa paglalapat ng isang ibabaw na mas mahirap kaysa sa nagbabantang abrasive na pwersa. Ang mga advanced na ceramic-based na coatings, tulad ng mga pangunahing binubuo ng chromium oxide, ay ginawa para sa eksaktong layuning ito. Lumilikha sila ng napakatigas, monolitikong hadlang sa substrate, na nagpapalit ng isang madaling masusugatan na ibabaw ng metal sa isang lubos na lumalaban sa pagsusuot.

Ang pangunahing pagpasok ay isang kapansin-pansing pagtaas sa katigasan ng ibabaw, na binabawasan ang rate ng pagsusuot. Sa halip na ang malambot na base metal ay maubos, ang matigas na patong ay walang kahirap-hirap na nagpapalihis at lumalaban sa nakasasakit na pagkilos ng mga hibla. Ang paglaban na ito ay nagpapalawak ng tagal ng pagpapatakbo ng godet shell sa pamamagitan ng mga order ng magnitude, na binabago ito mula sa isang madalas na palitan na consumable na bahagi ng tungo sa isang matibay, pangmatagalang asset. Ang mga resulta ay isang makabuluhang pagbawas sa hindi planong downtime, mas mababa ang gastos sa patuloy, at patuloy na mataas ang kalidad ng produkto.

Ang sumusunod na talahanayan ay naglalarawan ng lubos na kaibahan sa pagganap sa pagitan ng isang hindi pinahiran na ibabaw ng metal at isang protektado ng isang espesyal na Godet shell coating , binibilang ang kapansin-pansing pagpapabuti sa mga pangunahing parameter na sinusunod sa pagsusuot.

| Parameter | Uncoated Steel Surface | Ibabaw na may Godet Shell Coating | Pagpapatupad |

| Katigasan ng Ibabaw (HV) | ~200-300 HV | 1200-1400 HV | Nagbibigay ng coating ng surface ~5x na mas matigas, na ginagawa itong lubos na lumalaban sa scratching at grooving. |

| Kamag-anak na Rate ng Pagsuot | Mataas (Baseline = 1) | Napakababa (~0.1-0.2) | Ang dami ng pagsusuot ay nabawasan ng 80-90%, na lubhang nagpapabagal sa pagkawala ng materyal. |

| Average na Buhay ng Serbisyo | Maikli (Baseline = 1x) | Malaking Pinalawak (5-10x) | Ang mga bahagi ay tumatagal ng mga taon sa halip na mga buwan, na binabawasan ang dalas ng pagpapalit at mga gastos sa imbentaryo. |

| Pagkagaspang sa Ibabaw (Ra) | Mabilis na tumataas sa paglipas ng panahon | Nananatiling matatag at mababa sa mahabang panahon | Tinitiyak ang pare-parehong pakikipag-ugnay sa hibla at higit na mataas ang kalidad ng produkto sa buong buhay ng bahagi. |

Kabanata 2: Ang Survival Strategy sa Corrosive Environment — Ang Chemical-Resistant Barrier

Habang ang pisikal na abrasion ay isang nakikita at walang humpay na kalaban, ang isang mas mapanlinlang na banta ay madalas na nakatago sa loob ng industriyal na kapaligiran: kemikal na kaagnasan. Ang paggawa ng mga sintetikong hibla ay hindi isang tuyo na proseso. Ang mga shell ng Godet ay patuloy na nalalantad sa isang cocktail ng mga agresibong ahente, kabilang ang mga spinning oil, lubricant, sizing agent, at isang mahalumigmig, vapor-laden sa kapaligiran. Ang mga kemikal na ito, sa paglipas ng panahon, ay naglulunsad ng tahimik na pag-atake sa metal na ibabaw ng mga bahagi. Sinimulan nila ang isang proseso ng oksihenasyon at pitting, na nakompromiso ang integridad ng istruktura ng shell. Ang pagkasira na ito ay madalas na hindi agad nakikita ngunit humahantong sa isang malaking kabiguan habang ang ibabaw ay nagiging magaspang, na nagpapatibay ng mas mataas na pagkasira at lumilikha ng mga site para sa pagdirikit ng hibla, na siya namang sumisira sa kalidad ng produkto. Ang resulta ay isang bahagi na maaaring pisikal pa ring buo ngunit nagiging walang silbi dahil sa kontaminasyon sa ibabaw at pagguho.

Ang papel ng mga Godet shell coating sa kontekstong ito ay nagbabago mula sa isang matigas na kalasag patungo sa isang hindi tinatablan, hindi gumagalaw na hadlang. Ang depensa nito ay hindi nakabatay sa katigasan lamang, ngunit sa pambihirang katatagan ng kemikal at hindi reaktibong kalikasan. Ang mga high-performance na ceramic coating ay idinisenyo upang maging chemically inert, ibig sabihin, hindi sila madaling pumasok sa mga reaksyon sa karaniwang langis, solvent, at acidic o alkaline na singaw na nasa linya ng produksyon. Bumubuo ang mga ito ng isang siksik at hindi buhaghag na layer na pisikal na pumipigil sa mga corrosive na media na ito ay maabot ang pinagbabatayan, masusugatan na base metal.

Ang paggamit ng proteksiyon na ito ay katulad ng paglalagay ng isang mataas na nababanat, parang salamin na nasa ibabaw ng sangkap. Sa pamamagitan ng pagharang sa landas ng pag-atake ng kemikal, ang Godet shell coating sanhing inaalis ang ugat na sanhi ng kaagnasan. Tinitiyak nito na ang ibabaw ay nananatiling makinis at hindi kontaminado, na pinakamahalaga para sa pagpapanatili ng malinis at kalidad ng mga filament na ginagabayan. Direktang pinipigilan nito ang pag-iwas sa ibabaw at pagka na kung hindi man ay hahantong sa pagpapalit ng bahagi, kahit na walang masamang pisikal na pagkasira.

Ang sumusunod na mas mataas ay sumusukat sa mahusay na pagganap ng isang pinahiran na ibabaw laban sa mga banta ng kemikal, kumpara sa kahinaan ng isang hindi pinahiran na bahagi.

| Parameter | Uncoated Steel Surface | Ibabaw na may Godet Shell Coating | Pagpapatupad |

| Rate ng Kaagnasan sa isang Mahalumigmig na Kapaligiran ng Kemikal | Mataas (Nakikitang kalawang at pitting sa loob ng mga linggo/buwan) | Negligible (Walang nakikitang kaagnasan sa mahabang panahon) | Lubos na binabawasan ang mga pagkabigo na pagtaas sa kaagnasan at pinapanatili ang integridad ng ibabaw sa loob ng maraming taon. |

| Paglaban sa Pitting | Mababa (Madaling makuha ang naisalokal na pag-atake na humahantong sa malalim na hukay) | Napakataas (Nagbibigay ng uniporme, passive barrier) | Pinipigilan ang pagbuo ng mga depekto sa ibabaw na nakakasagabal sa mga hibla at nakompromiso ang kalidad ng produkto. |

| Enerhiya sa Ibabaw / Mga Non-stick na Property | Mataas (Nagtataguyod ng pagdirikit ng mga nalalabi sa proseso at nasira na materyal) | Napakababa (Pinipigilan ng inert surface ang pagdikit ng mga contaminants) | Tinitiyak ang isang mas malinis na ibabaw na tumatakbo, binabawasan ang buildup, at pinapaliit ang downtime para sa paglilinis. |

| Pangmatagalang Pagkagaspang sa Ibabaw (Ra) sa Mga Kaagnasan na Kondisyon | Malaki ang pagtaas dahil sa pitting at etching | Nananatiling pare-parehong mababa at matatag | Tinitiyak ang pare-parehong pakikipag-ugnayan sa fiber-to-surface at mahusay na pagtatapos ng produkto sa buong buhay ng bahagi. |

Kabanata 3: Pare-parehong Pagganap sa Mataas na Temperatura na Kapaligiran — High-Temperature Surface Treatment

Sa maraming prosesong pang-industriya, lalo na sa napakabilis na pag-ikot ng mga sintetikong hibla, ang mga godet shell ay hindi lamang sumasailalim sa mekanikal at kemikal na mga hamon kundi pati na rin sa makabuluhang thermal stress. Ang mga sangkap na ito ay madalas na gumagana sa mga kapaligiran na may patuloy na mataas na temperatura sa kapaligiran o maaari pa ring pinainit sa ilang daang degrees Celsius upang tumpak na makontrol ang molecular orientation at crystallization ng polymer. Ang thermal load na ito ay nagpapakita ng kakaibang hanay ng mga problema para sa mga metal na hindi pinahiran o hindi wastong pinahiran. Ang matagal na pagkakalantad sa mataas na temperatura ay maaaring maging sanhi ng paglambot ng mga karaniwang istrukturang metal (isang phenomenon na kilala bilang "thermal fatigue"), mabilis na mag-oxidize, at sumailalim sa hindi kanais-nais na mga pagbabago sa microstructural. Higit pa rito, ang hindi pagkakatugma sa mga koepisyente ng pagpapalawak ng thermal sa pagitan ng isang coating at substrate nito ay maaaring masira sa pag-crack, spalling, at tuluyang delamination ng protective layer, na ginagawa itong walang silbi kapag ito ay pinaka-kailangan.

Ang bisa ng Godet shell coating sa mga ganitong mahirap na sitwasyon ay nakaugat sa intrinsic na mataas na temperatura na katatagan ng advanced ceramic matrix nito. Hindi tulad ng mga organikong pintura o ilang mga metal na patong na maaaring magpahina, mag-oxidize, o mawalan ng lakas ng bono kapag pinainit, ang mga espesyal na ceramic coating na ito ay inengineered upang umunlad sa mga ganitong kondisyon. Ang kanilang mga kemikal na bono ay nananatiling matatag, at sila ay nagpapanatili ng malaking bahagi ng kanilang tigas sa temperatura ng silid kahit na nalantad sa patuloy na mataas na init. Ang property na ito, na kilala bilang "red hardness," ay kritikal para sa pagkawala ng abrasion resistance kapag ang bahagi ay gumagana sa pinakamataas na temperatura.

Bukod dito, isang mataas na pagganap Godet shell coating ay partikular na binuo at pinoproseso upang magkaroon ng thermal expansion coefficient na malapit na tumugma sa pinagbabatayan na metal substrate. Ang maingat na engineering na ito ay nagpapaliit sa mga stress na nanggagaling sa paulit-ulit na thermal cycling (pagpainit at paglamig), sa gayon ay pinipigilan ang pagbuo ng mga micro-crack at tinitiyak na ang coating ay nananatiling ganap na nakadikit at buo sa buong buhay ng serbisyo nito. Binabago nito ang godet shell mula sa isang thermal liability sa isang maaasahan at matatag na elemento ng thermal process mismo.

Ang ibaba sa ibaba ay naghahambing sa mataas na temperatura ng pag-uugali ng isang hindi pinahiran na ibabaw ng metal na may isang protektado ng isang mataas na temperatura. Godet shell coating .

| Parameter | Uncoated Steel / Alloy Surface | Ibabaw na may Godet Shell Coating | Pagpapatupad |

| Maximum Continuous Service Temperature (para sa integridad ng coating) | Limitado ng base metal na oksihenasyon at paglambot (~500-600°C para sa maraming haluang metal) | Napakahusay na katatagan hanggang sa 1000°C at higit pa, depende sa komposisyon | Pinapagana ang maaasahang paggamit sa mga aplikasyon na may mataas na init at pinainit na walang kabuluhan ng pagganap. |

| Pagpapanatili ng Katigasan ng Mataas na Temperatura | Malaking pagkawala ng katigasan (paglambot) sa mataas na temperatura. | Superior na pagbaba ng tigas at mekanikal na mga katangian sa operating temperatura. | Pinapanatili ang resistensya ng pagsusuot kahit na mainit, na pinipigilan ang pinabilis na abrasion sa panahon ng mga upset ng proseso. |

| Paglaban sa Thermal Shock at Pagbibisikleta | Mahilig sa oxide scale spallation; pinsala sa microstructural sa paglipas ng mga cycle. | Ininhinyero para sa mahusay na thermal shock resistance at katatagan sa pamamagitan ng hindi mabilang na mga cycle. | Pinipigilan ang pag-crack at delamination, tinitiyak ang pangmatagalang pagdirikit at proteksyon ng coating. |

| Oxidation Resistance sa Mataas na Temperatura | Bumubuo ng malutong, hindi proteksiyon na sukat ng oxide na lumalabas, na naglalantad ng sariwang metal. | Lubhang mataas; bumubuo ng isang matatag, proteksiyon na layer ng oksido o likas na lumalaban sa oksihenasyon. | Pinoprotektahan ang substrate mula sa sakuna oxidative degradation, pagpapahaba ng bahagi ng makabuluhang buhay. |

Kabanata 4: Kaligtasan sa Elektrisidad Higit sa Pisikal na Proteksyon — Ang Electrically Insulating Ceramic Coating

Ang mga hamon ng abrasion, corrosion, at init ay pagsubok sa mga klasiko, nasasalat na mga harapan sa labanan para sa mahabang buhay ng bahagi. Gayunpaman, ang isang mas banayad ngunit parehong kritikal na banta ay umiiral sa maraming mga prosesong pang-industriya: ang akumulasyon ng static na kuryente. Sa high-speed fiber processing, ang tuluy-tuloy, mabilis na alitan sa pagitan ng mga filament at godet shell surface ay bumubuo ng isang electrostatic charge. Ang hindi pangkaraniwang bagay na ito ay hindi lamang isang maliit na istorbo; ito ay isang malaking panganib sa pagpapatakbo. Ang naipon na singil ay maaaring makita sa pag-akit ng airborne dust at lint, na nakakahawa sa malinis na ibabaw ng hibla at humahantong sa mga de-kalidad na depekto sa huling produkto. Ang mas malala, ang hindi makontrol na electrostatic discharge (ESD) ay nagdudulot ng potensyal na panganib para sa pag-apoy ng mga nasusunog na atmosphere o magdulot ng mga micro-shock sa mga epektong electronic control system sa malapit, na nakakaabala sa buong linya ng produksyon.

Ito ay kung saan ang functionality of the Godet shell coating lumalampas sa karaniwang pisikal na proteksyon. Sa likas na katangian nito bilang isang high-purity na ceramic na layer, ito ay gumagana bilang isang pambihirang electrical insulator. Ang intrinsic na pag-aari na ito ay mahalaga sa komposisyon nito, dahil ang atomic na istruktura ng materyal na patong ay hindi pinapayagan ang libreng daloy ng mga electron. Kapag inilapat bilang tuluy-tuloy, walang butas na layer, ang Godet shell coating lumilikha ng dielectric barrier na naghihiwalay sa hibla na may kuryente mula sa grounded na metal na substrate ng godet assembly.

Ang pagkakataon ay isa sa pagwawaldas singil at paghihiwalay. Sa halip na ang mga electron na nabuo ng friction ay inilipat sa at naipon sa shell ng godet, nananatili silang nakahiwalay sa ibabaw ng hibla o ligtas na nawala sa nakapaligid na hangin. Ito ay sinisira ang circuit na kung hindi man ay hahantong sa problemang pag-ipon ng singil. Sa pamamagitan ng pag-aalis ng pinagmumulan ng static na kuryente, ang Godet shell coating patuloy na tinutugunan ang ugat na sanhi ng pagkahumaling sa alikabok at mga panganib sa ESD. Tinitiyak nito ang isang mas malinis na proseso ng produksyon, isang mas mataas na kalidad na panghuling produkto, at isang mas ligtas na kapaligiran sa pagpapatakbo para sa parehong kagamitan at tauhan, na nagdaragdag ng isang layer ng functional na kaligtasan na hindi nakasalalay sa mekanikal na proteksyon.

Ang sumusunod na talahanayan ay binibilang ang kapansin-pansing pagkakaiba sa elektrikal at pagganap sa pagitan ng isang uncoated conductive surface at isang insulated na may. Godet shell coating .

| Parameter | Uncoated Metallic Surface | Ibabaw na may Godet Shell Coating | Pagpapatupad |

| Surface Electrical Resistivity | Napakababa (Conductive, ~10⁻⁶ Ω·m) | Napakataas (Insulating, >10¹² Ω·m) | Lumilikha ng isang gawaing hadlang na pumipigil sa paglipat ng singil mula sa hibla patungo sa sangkap. |

| Static Charge Accumulation | Mataas (Nagsisilbing ground plane, ngunit maaaring magsulong ng pagbuo ng singil at mga lokal na arko) | Negligible (Pinipigilan ang lokalisasyon ng mataas na singil sa ibabaw ng shell) | Halos tinatanggal ang panganib ng electrostatic discharge (ESD) sa punto ng contact. |

| Alikabok at Lint Contamination Tendency | Mataas ( Ang naka-charge na ibabaw ay habang umaakit ng mga particle na nasa hangin) | Napakababa (Ang neutral na ibabaw ay hindi nakakaakit ng mga kontaminant) | Humahantong sa isang mas malinis na proseso ng pagpapatakbo at mas mataas na kadalisayan at kalidad ng produkto. |

| Epekto sa Katatagan ng Proseso | Maaaring magdulot ng fiber repulsion, "ballooning," at mga error sa pagsubaybay dahil sa static. | Nagpo-promote ng matatag na paggabay sa hibla dahil sa isang neutral, hindi nakikipag-ugnayan sa ibabaw. | Pinapahusay ang pangkalahatang kahusayan ng linya at binabawasan ang mga break o mga depekto na dulot ng electrostatic interference. |

Kabanata 5: Ang Pundasyon ng Pangmatagalang Pagganap — Ang Kritisismo ng Coating Adhesion

Ang nakahihigit na katangian ng a Godet shell coating —ang matinding tigas, chemical inertness, thermal stability, at electrical insulation—ay lahat ay nakasalalay sa isang solong, foundational na prinsipyo: ang coating ay dapat manatiling matatag na nakadikit sa substrate. Kung walang matatag na pagdirikit, ang bawat iba pang iba ay nagiging teoretikal. Sa mahirap na kapaligiran ng isang linya ng produksyon, ang isang coating na may mahinang pagdirikit ay hindi maiiwasang mabibigo, hindi sa pamamagitan ng pantay na pagkasira, ngunit sa pamamagitan ng spalling, chipping, o delaminating. Ang localized failure na ito ay lumilikha ng mahinang punto, na humahantong sa mabilis na undercutting kung saan inaatake ng mga corrosive agent at abrasive forces ang nakalantad na base metal, na nagiging sanhi ng pag-alis ng coating sa mga sheet. Ang ganitong sakuna na kabiguan ay kadalasang biglaan, ginagawang hindi agad nagagamit ang bahagi, at tinatanggihan ang anumang pamumuhunan sa mismong teknolohiya ng patong.

Samakatuwid, ang pagkamit ng pambihirang pagdirikit ay hindi pangalawang hakbang kundi ang ubod ng ubod ng Godet shell coating proseso. Ito ay isang multi-stage na disiplina sa inhinyero na nagsisimula bago pa man mailapat ang materyal na patong. Nagsisimula ito sa masusing paghahanda ng substrate. Ang ibabaw ng shell ng godet ay dapat sumailalim sa tumpak na paglilinis upang alisin ang lahat ng mga kontaminant, langis, at mga oxide na maaaring kumilos bilang isang mahinang boundary layer. Ito ay madalas na sinusundan ng isang kontroladong proseso ng abrasion, tulad ng grit blasting, na gumagawa ng dalawang bagay: ito ay lumilikha ng ganap na malinis, ibabaw, at ito ay nagiging magaspang sa substrate sa isang mikroskopikong antas, kapansin-pansing tumataas ang ibabaw na lugar para sa pagbubuklod at lumilikha ng masalimuot na mekanikal na mga anchoring point para sa coating.

Ang proseso ng aplikasyon mismo ay tiyak na kinokontrol upang matiyak na ang mga particle ng patong, sa pagtama sa inihandang ibabaw, ay bumubuo ng isang magkakaugnay at magkakaugnay na layer na may isang malakas na mekanikal na bono. Higit pa rito, ang materyal na patong ay maingat na pinili at ininhinyero upang magkaroon ng thermal expansion coefficient na malapit na tumugma sa substrate. Ang pagkakatugma na ito ay mahalaga, dahil tinitiyak nito na kapag ang bahagi ay sumasailalim sa thermal cycling sa panahon ng operasyon o patuloy, ang coating at ang substrate ay lumalawak at kumukontra sa halos parehong rate. Pinaliit nito ang pagbuo ng mga shear stress sa interface, na isang pangunahing sanhi ng pag-crack at delamination sa paglipas ng panahon. Sa huli, ang superyor na adhesion ang nagpapabago sa isang koleksyon ng mga katangian ng materyal na may mataas na pagganap sa isang maaasahang, matibay, at monolitikong sistema.

Inihahambing ng sumusunod na mga talahanayan ng mga kinalabasan ng isang bahagi na may mahinang coating adhesion kumpara sa isa kung saan ang adhesion ay na-engineered bilang pangunahing priyoridad.

| Parameter | Component na may Mahina/Mahina ang Coating Adhesion | Component na may Optimized na Godet Shell Coating Adhesion | Pagpapatupad |

| Mode ng Pagkabigo | Sakuna na delamination at spalling | Unti-unti, mahuhulaan ang unipormeng pagsusuot | Pinipigilan ang biglaan, hindi planadong mga pagkabigo at nagbibigay-daan para sa maagang pagtigil at pag-iskedyul ng pagpapalit ng bahagi. |

| Paglaban sa Underfilm Corrosion | Napakababa (Ang pagtagos sa mga depekto ay humahantong sa mabilis na undercutting) | Napakataas (Pinipigilan ng buo na bono ang epekto/pagsipsip ng kemikal) | Pinoprotektahan ang integridad ng substrate kahit na ang ibabaw ay kaunting scratched, na tinitiyak ang pangmatagalang proteksyon. |

| Lakas ng Bond (Pagsusuri sa Pagdirikit) | Mababa (<10 MPa), cohesive o adhesive failure | Napakataas (>50 MPa), kadalasang nagreresulta sa magkakaugnay na pagkabigo sa loob mismo ng patong | Ang bono sa substrate ay mas malakas kaysa sa panloob na lakas ng materyal na patong, na ginagarantiyahan ang integridad ng patong. |

| Pangmatagalang Integridad ng Patong | Mabilis na lumala; nakompromiso sa pamamagitan ng pag-angat ng gilid at pagpaltos | Nananatiling buo at ganap na gumagana sa buong idinisenyong buhay ng serbisyo | Pina-maximize ang return on investment sa pamamagitan ng pagtiyak na maihahatid ang lahat ng engineered property sa pinakamahabang posibleng tagal. |

| Epekto sa Kabuuang Halaga ng Pagmamay-ari | Mataas (Dahil sa hindi inaasahang mga pagkabigo, madalas na nagpapalit, at downtime ng linya) | Mababa (Nahuhulaang mahabang buhay, minimal na hindi planadong downtime, pare-pareho ang kalidad) | Binabago ang patong mula sa isang gastos tungo sa isang madiskarteng pamumuhunan na nagpapahusay sa pangkalahatang resulta sa pagpapatakbo. |

Konklusyon: Mula sa Isang Component hanggang sa Holistic Performance Enhancement

Ang paglalakbay sa pamamagitan ng mga multifaceted na proteksiyon na katangian ng Godet shell coating ay nagpapakita ng isang pangunahing katotohanan: ang teknolohiyang ito ay isang pagbabago sa paradigma sa kung paano namin nilapitan ang pagsulong sa paggawa ng industriya. Ito ay isang hakbang na palayo sa pagtingin sa isang component coating bilang simple, disposable wear surface at tungo sa pag-unawa dito bilang isang kritikal, value-adding system na nakakaimpluwensya sa buong production chain. Ang talakayan ng fiber abrasion resistance, chemical barrier, thermal stability, electrical insulation, at foundational adhesion ay hindi isang listahan ng mga nakahiwalay na feature. Sa halip, ang mga pag-aari na ito ay malalim na magkakaugnay, na nagtatrabaho sa synergy upang lumikha ng isang solusyon na mas malaki kaysa sa kabuuan ng mga bahagi nito.

Ang tunay na halaga ng Godet shell coating ay sinusukat hindi lamang sa pinahabang buhay ng isang godet shell, ngunit sa pinagsama-samang epekto sa produksyon ecosystem. Ang nag-iisang, hindi naka-coated na bahagi na maagang nabigo dahil sa pagkasira, kaagnasan, o static-induced na mga isyu ay maaaring magdulot ng kaskad ng mga epektong epekto: hindi planadong downtime, nakompromiso ang kalidad ng batch, at patuloy na nagpapatakbo ng sunog. Sa pamamagitan ng sistematikong pag-aalis ng mga mode na ito ng pagkabigo, ang Godet shell coating binabago ang isang potensyal na punto ng pagkabigo sa isang haligi ng katatagan ng proseso at predictability. Ang pagiging maaasahan na ito ay nagiging bagong baseline, na nagbibigay-daan sa pare-pareho, mataas na dami ng produksyon ng mga materyales na may mataas na kalidad.

Sina-synthesize ng sumusunod na pagbaba ng paglipat na ito, na pinaghahambing ang limitadong saklaw ng isang karaniwang bahagi na may sistematikong epekto ng isang isinama sa isang mataas na pagganap Godet shell coating .

| Aspeto | Standard/Uncoated Component Focus | Component na may Godet Shell Coating: System-Focused Impact |

| Pangunahing Layunin | Pangunahing pag-andar; bilang isang bagay na nauubos. | Upang kumilos bilang isang matibay, maaasahan, at mahusay na kontribyutor sa pag-optimize ng proseso. |

| Epekto sa Production Uptime | Madalas na paghinto para sa pagpapalit at pagsasaayos, na humahantong sa pagbaba ng pangkalahatang kahusayan ng kagamitan (OEE). | Pina-maximize ang uptime at OEE sa pamamagitan ng kapansin-pansing pinalawig na mga agwat ng serbisyo at predictable na iskedyul ng pagpapatuloy. |

| Impluwensya sa Kalidad ng Produkto | Variable; maaaring bumaba ang kalidad habang lumalala ang ibabaw ng bahagi sa pagitan ng mga kapalit. | Ang patuloy na mataas na kalidad ng produkto na sinisiguro ng isang matatag, walang kontaminant, at tiyak na pinapanatili ang ibabaw sa buong buhay ng bahagi. |

| Kaligtasan at Kalinisan sa Operasyon | Potensyal para sa electrostatic hazards, dust contamination, at leakage mula sa corrosive wear. | Pinahusay na kaligtasan sa pamamagitan ng electrical insulation at isang mas malinis na kapaligiran sa proseso sa pamamagitan ng mga anti-stick properties at corrosion containment. |

| Kabuuang Gastos ng Pagmamay-ari (TCO) | Mataas, hinihimok ng madalas na pagpapalit ng bahagi, mataas na gastos sa imbentaryo, downtime, at pagtanggi sa kalidad. | Makabuluhang Ibaba ang TCO, dahil ang mas mataas na paunang puhunan ay binabayaran ng napakalaking pagtitipid sa maintenance, downtime, at pagbabawas ng basura. |

| Tungkulin sa Process Engineering | Isang passive na elemento na may tinukoy na mga limitasyon na ang mga parameter ng proseso ay dapat gumana sa paligid. | Isang nagpapagana na teknolohiya na nagbibigay-daan para sa disenyo at matatag na operasyon ng mas mabilis, mas mahusay, at mas hinihingi ang mga proseso. |

Mga Madalas Itanong (FAQ)

1. Higit pa sa pagtatagal ng mas matagal, paano pinapabuti ng isang Godet shell coating ang aking huling kalidad ng produkto?

Ang marami pa ay nakakamit sa pamamagitan ng mga channel, magkakaugnay sa mga channel. Ang pambihirang tigas ng coating ay nagsisiguro ng tuluy-tuloy na makinis na ibabaw na nagpapaliit ng nakasasakit na pinsala sa mga pinong filament. Ang chemical inertness at mababang surface energy nito ay pumipigil sa pagdirikit ng mga nalalabi sa proseso at natunaw na polimer, na maaaring makahawa sa fiber. Pinakamahalaga, ang mga katangian ng pagkakabukod ng kuryente nito ay nag-aalis ng static na discharge, na umaakit ng alikabok at maaaring maging sanhi ng pagtataboy ng mga filament sa isa't isa, na humahantong sa mga depekto. Sa salita, pinoprotektahan nito ang madaling pisikal na integridad, kadalisayan, at katatagan ng hangganan ng hibla mula simula hanggang matapos.

2. Ang aming kapaligiran sa pagpapatakbo ay nagsasangkot ng parehong mataas na temperatura at pagkakalantad sa kemikal. Maaapektuhan ba ang pagdirikit ng coating sa paglipas ng panahon?

Hindi, ang isang maayos na inilapat na Godet shell coating ay partikular na ininhinyero para sa mga pinagsamang hamon. Ang susi ay nasa synergistic na disenyo ng buong system. Pinipili ang materyal na patong hindi lamang para sa katatagan ng mataas na temperatura at paglaban sa kemikal kundi pati na rin para sa koepisyent ng pagpapalawak ng thermal nito, na malapit na tumugma sa substrate na metal. Tinitiyak ng tumpak na engineering na ito na ang coating ay nananatiling mahigpit na nakagapos sa panahon ng paulit-ulit na thermal cycling, na pumipigil sa mga bitak o spalls na kung hindi man ay magbibigay-daan sa mga corrosive agent na tumagos at masira ang adhesion. Ang superior adhesion ay ang non-negotiable foundation na nagbibigay-daan sa iba pang property na gumanap nang maaasahan.

3. Ang paunang pamumuhunan ay mas mataas kaysa sa karaniwang bahagi. Ano ang tunay na Return on Investment (ROI)?

Ang ROI ay dapat kalkulahin hindi sa bawat bahagi ng gastos, ngunit sa Kabuuang Gastos ng Pagmamay-ari (TCO) . Ang mas mataas na paunang puhunan ay binabayaran ng malaki, maraming aspetong pagtitipid: isang matinding pagbawas sa hindi planadong downtime para sa mga pagpapalit, mas mababang gastos sa imbentaryo para sa mga ekstrang bahagi, nabawasan ang pagkonsumo ng enerhiya mula sa pare-parehong mababang friction na operasyon, at isang makabuluhang pagbawas sa basura ng produkto at pagtanggi sa kalidad. Kapag isinaalang-alang ang mga halaga sa pagpapatakbo na ito at ang tumaas na throughput ng produksyon, nagiging mapanghikayat ang ROI, na binabago ang coating mula sa isang gastos tungo sa isang madiskarteng pagpapahusay ng paggawa ng kumita.

简体中文

简体中文